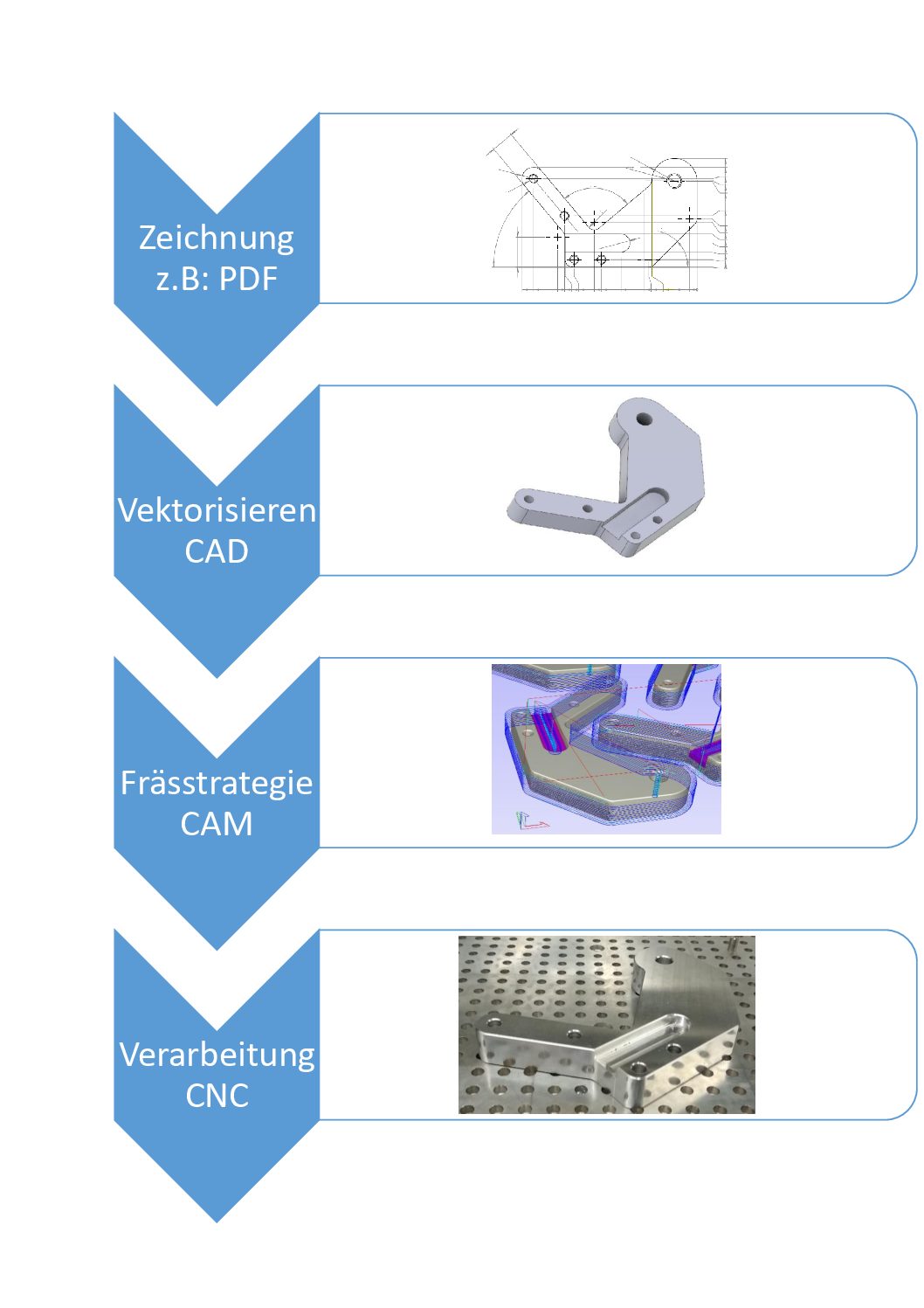

Workflow

Während die Anwendungsgebiete und Individualisierungsmöglichkeiten hinsichtlich des Entwickelns von Einzelanfertigungen unbegrenzt sind, bleibt die Struktur des Workflows beziehungsweise des Arbeitsablaufes dieselbe.

Alles Beginnt mit der Idee, einer Skizze. Handelt es ich hierbei um eine Bleistiftskizze auf Papier, so muss diese zunächst digitalisiert werden. Mithilfe von CAD Programmen lassen sie vektorisierte Dateien erstellen. Unterschieden muss hierbei ob es sich um eine 2-Dimensioniale oder eine 3-Dimensionale Datei erforderlich ist.

Ist eine solche digitale Datei bereits vorhanden, sind die gängigsten Formate, „.dxf“, „.dwg“ für 2D und „.stl“, „.stp“ für 3D.

Bereits jetzt lassen sich durch das Betrachten der 3D-Datei Rückschlüsse über die Optik schließen.

Möchte man einen Schritt weitergehen und das fertige Objekt in Händen halten, folgt die Erstellung einer Frässtrategie mittels CAM-Programmen. Diese ist abhängig von Material, Maschine und weiteren Faktoren.

Es erfolgt die spanende Verarbeitung des Materials mittels einer 3-Achs-CNC Maschine.

Das Erstellen von Prototypen, hat viele Vorteile. Neben der Erfassung der Haptik lassen sich Rückschlüsse schließen welches Material geeignet ist, oder ob im Falle einer späteren ausgegliederten Serienfertigung Abänderungen vorgenommen werden müssen.

Mit einer Verfahrensfläche von 2800 x 1550 mm lassen sich auch große Projekte realisieren.

Mögliche Plattenwerkstoffe sind zum Beispiel:

- Holz (Sperrholz, Multiplex, Siebdruckplatten …)

- Kunststoffe (Thermoplasten, Duroplasten …)

- Geschäumte Werkstoffe (Styropor (EPS), Styrodur (XPS), Polyurethan (Formenbauwerkstoff Ureol) …)

- Verbundstoffe (Alu-Dibond …)

- Aluminium

Da ich kein Fertigungsbetrieb bin, fällt diese Zusatzleistung unter Planungsarbeit beziehungsweise Prototypenentwicklung.